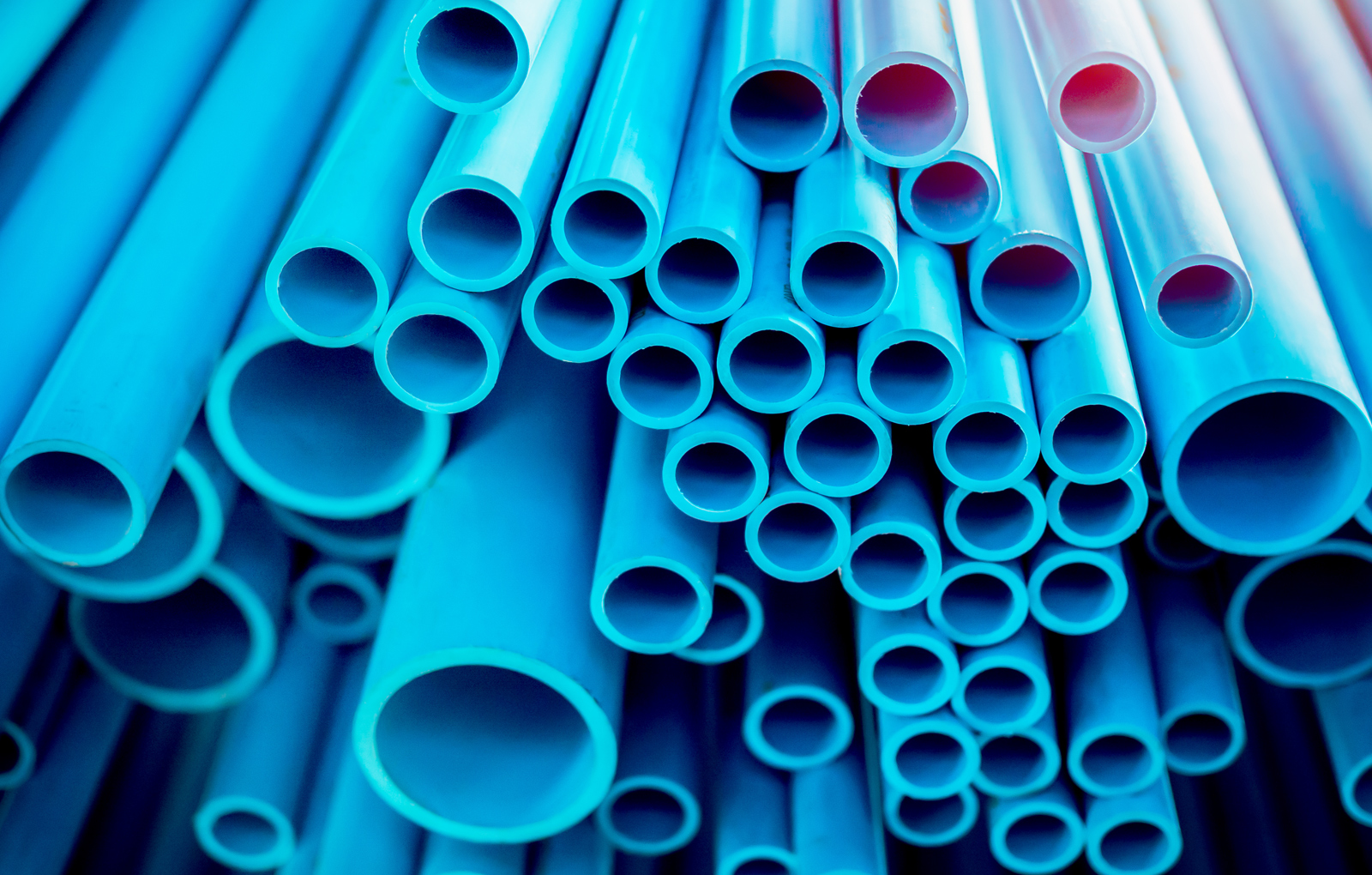

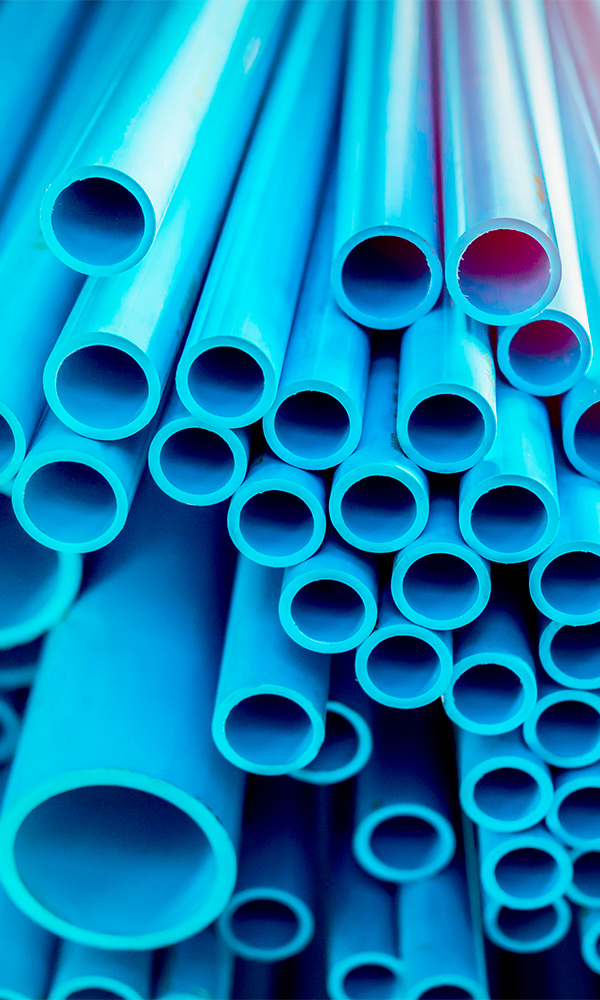

Tuyau

Chez Euroviti, nous disposons d’une double gamme pour la production de tuyaux : la double vis, utilisée pour le traitement du PVC RIGIDE, idéale pour la production de tuyaux principalement destinés au drainage et à l’alimentation en eau. La monovis, quant à elle, convient à tous les autres matériaux tels que le PVC SOUPLE, PE, PP, HDPE, EVA, ABS, PEXL, utilisés pour obtenir différents types de tuyaux pour différents usages, tels que les systèmes de chauffage, les systèmes hydrauliques, les climatiseurs et d’autres domaines d’application.

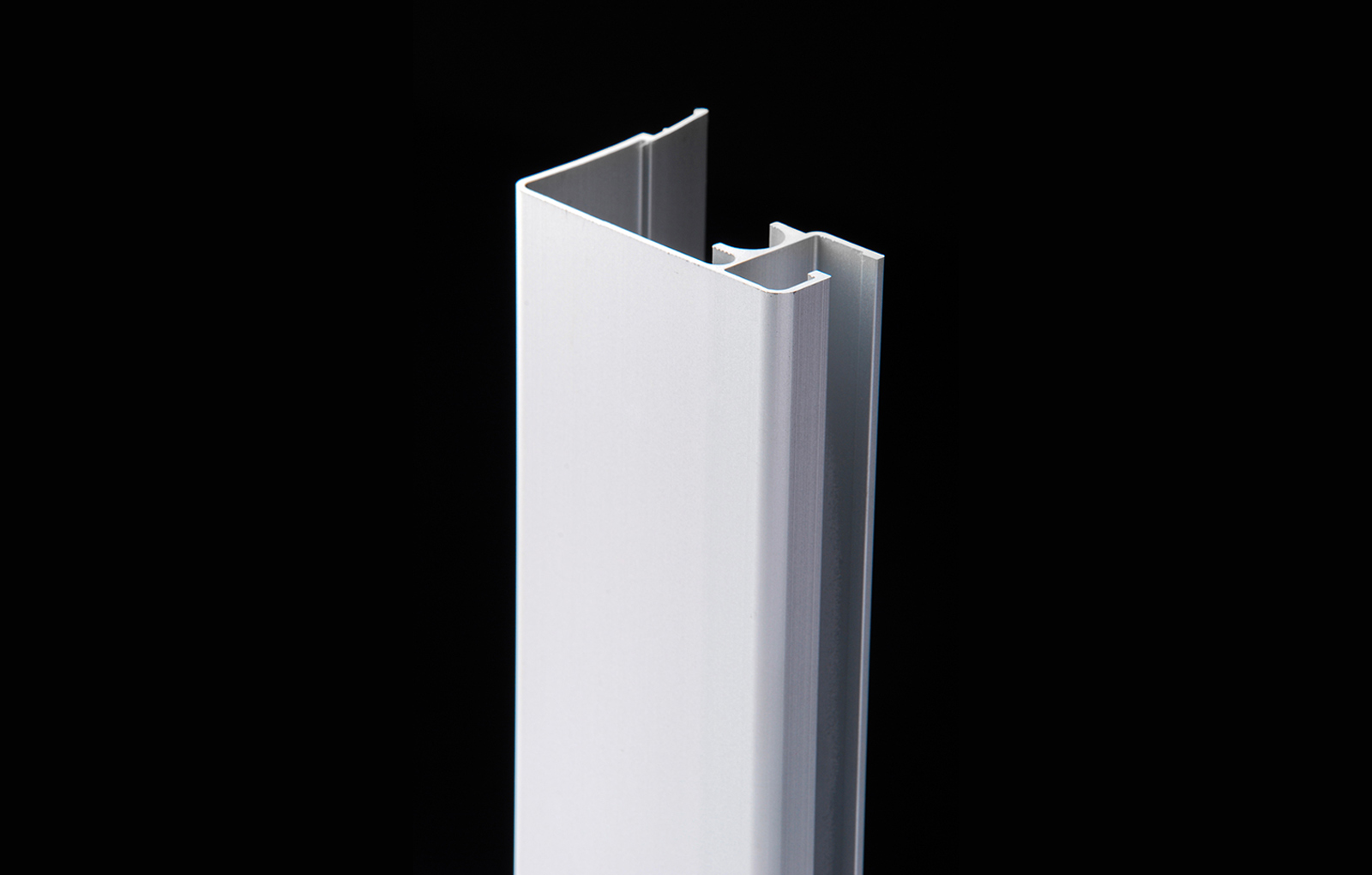

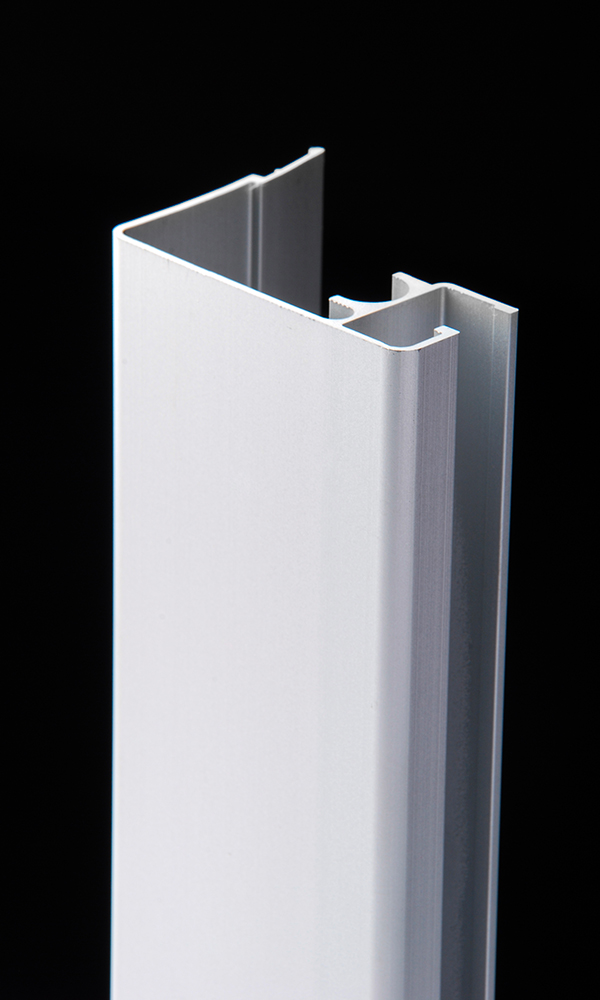

Profil

La mission d’Euroviti est de fournir à nos clients des profils de vis performants, spécifiquement adaptés pour travailler avec tout type de matériau, afin d’améliorer leurs caractéristiques qualitatives. Nous proposons deux versions de profils à vis, l’une pour la vis conique double et l’autre pour la monovis.

Film

Le film peut être distingué en film soufflé ou film coulé, et les matériaux couramment traités sont PE, PP, PVC. Les matériaux couramment traités dans ces domaines comprennent le PE, le PP, le PVC, le PA, le PLA, le Materbi, le HDPE, le LDPE, le LLDPE et le MDPE. Ceux-ci sont souvent combinés avec des pourcentages de matériau rebroyé, de mélange maître et de nombreux autres additifs.

Les vis utilisées dans ce secteur varient de 28 à 35 L/D. Le choix du profil adopté dépend de la longueur disponible exprimée en L/D et implique généralement un profil complexe avec diverses spécificités.

Dans les deux macro-catégories, Blow film et Cast Film, on utilise des extrudeuses monovis, composées d’un fourreau, d’une culasse d’alimentation avec une chemise rainurée à l’intérieur et d’une vis.

En outre, bien qu’en nombre limité, il existe des applications pour la production de film soufflé en PVC rigide. Ils sont traités avec des fourreaux jumeaux et des vis jumelles parallèles contrarotatives, généralement proposées en aciers nitrurés ou en alliages bimétalliques.

Compounding

Dans la production de compound, les extrudeuses à double vis sont principalement utilisées. Il s’agit à la fois de modèles parallèles contrarotatifs et co-rotatifs, ces derniers pouvant atteindre des longueurs supérieures à 50 L/D.

Recyclage

Dans le secteur du recyclage, Euroviti travaille avec des matériaux courants tels que le PE, PP, PS, PMMA, ABS, PC, PLA, PVC, XPS, PET et ABS. Ces matériaux proviennent à la fois de processus post-industriels et post-consommation.

Pour être recyclés ou régénérés, les déchets sont d’abord rebroyés, lavés, nettoyés et séchés, puis introduits dans la trémie, soit sous leur forme originale, soit densifiés. Selon les besoins spécifiques, la vis utilisée peut avoir un profil simple, être équipée d’un ou plusieurs mélangeurs et avoir un profil barrière. Les longueurs varient entre 37 et 54 L/D, selon le type de matériau broyé traité. Dans les versions avec un L/D plus élevé, il est essentiel d’équiper la vis et le fourreau d’un double système de dégazage pour éliminer complètement l’humidité résiduelle.

Compte tenu de la nature hétérogène du matériau rebroyé, l’ensemble d’équipements que nous recommandons est très résistant. Le fourreau en EUV400, un alliage bimétallique, et la vis en EUV60, avec un revêtement en alliage à base de nickel, assurent l’efficacité durable de l’installation. En cas d’usure plus importante, nous suggérons le jeu d’extrusion avec fourreau et vis dans des alliages à base de carbure de tungstène, respectivement EUV1000W et EUV83.

Moulage par soufflage

Le moulage par soufflage est une technologie utilisée pour la production d’articles creux tels que des bouteilles, des récipients pour huiles, des produits cosmétiques et des articles automobiles. Cette technique utilise divers matériaux sous forme de granulés, de poudre, d’additifs et de matériaux broyés.

Les vis utilisées dans ce secteur ont une longueur moyenne de 24 LD. Elles peuvent avoir des profils standard, avec des mélangeurs, des maddocks ou une barrière, selon le type de matière plastique, le pourcentage de matériau rebroyé et le mélange-maître utilisé. Pour répondre aux exigences de maximisation des processus, nous proposons des ensembles d’extrusion exceptionnellement performants avec des L/D plus longs que la moyenne. Ces ensembles sont équipés de vis spéciales, comme le HPE, et assortis à des fourreaux dotés de rainures de refroidissement et hélicoïdales dans la zone d’alimentation.

Nous avons introduit une nouvelle technologie qui permet la mise en œuvre de rainures en spirale à l’intérieur des fourreaux pour 20 L/D. Cette innovation réduit considérablement les dimensions et la taille de la ligne, favorisant des économies d’énergie considérables et réduisant ainsi les coûts de production.

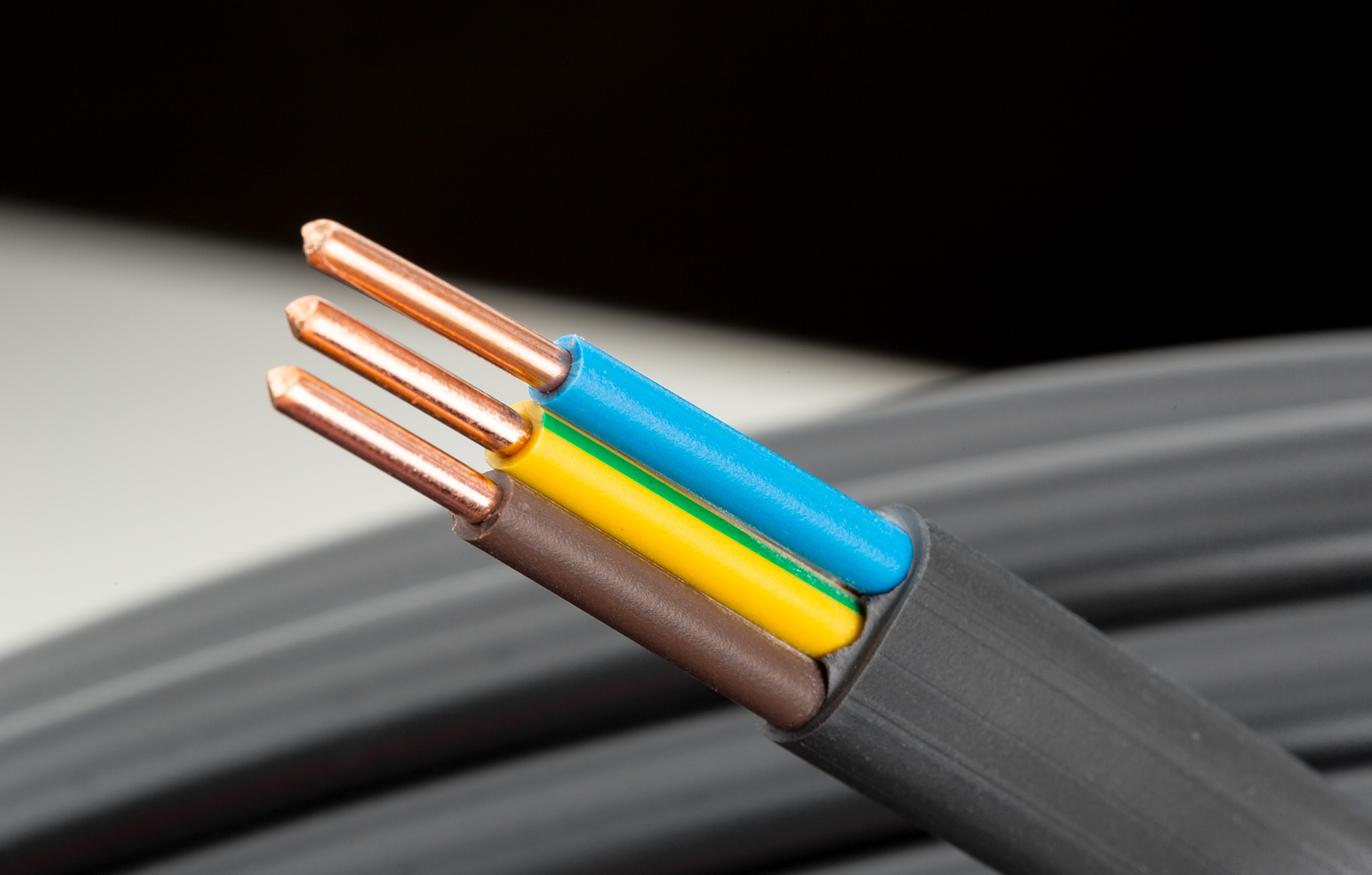

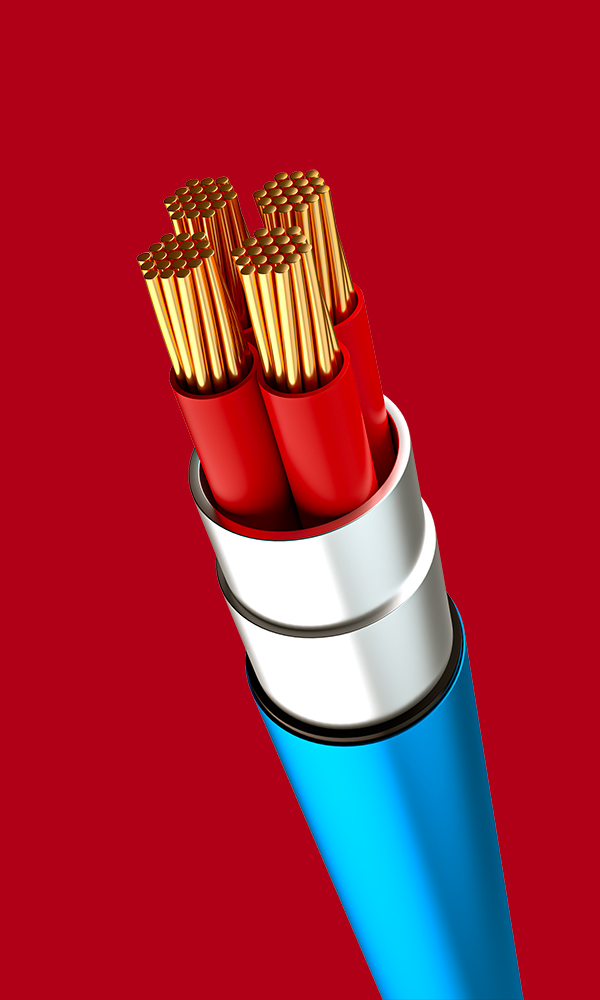

Câble

Dans la production de câbles, il est courant d’utiliser une variété de matériaux tels que le PE, PP, PVC, PU, EPDM, etc. Les vis utilisées dans ces processus ont généralement un rapport L/D allant de 25 à 30.

Le choix de la conception de la vis est crucial pour l’efficacité du processus d’extrusion. Ces conceptions vont des profils standard à ceux avec mélangeurs, jusqu’aux profils barrières, comme le HPE, conçus pour améliorer la plastification et l’homogénéité du matériau. Lorsqu’il s’agit de travailler avec des matériaux plus spécifiques et particuliers, comme le HFFR ou l’EPDM, il est essentiel de sélectionner les profils de vis appropriés. Dans ces cas, nous proposons des profils de vis moins complexes, qui se sont avérés être la clé du succès. Ces vis sont particulièrement efficaces pour gérer les particularités de ces matériaux, garantissant un processus de production efficace et des produits de qualité supérieure.

Pour la production de câbles également, le fourreau peut être monolithique ou avec une culasse d’alimentation séparée et une chemise rainurée à l’intérieur. Nous proposons ces configurations en version nitrurée et bimétallique.

Pneu

La production de pneus se fait par un processus d’extrusion qui utilise une seule vis. Le matériau de départ est normalement constitué de « bandes de caoutchouc », un mélange de plus de 10 composés de caoutchouc différents, naturels et synthétiques, enrichis de charges telles que le silicium, le carbone, le gypse, etc. Après extrusion et recouvrement de la structure du pneu, le produit passe par une phase de vulcanisation dans des moules spécifiques. Ce processus donne au pneu sa forme géométrique distinctive et particulière.

Les pneus sont généralement traités avec des fourreaux de taille moyenne et grande et des monovis, avec un rapport L/D relativement court pour préserver la qualité finale du produit extrudé. Une caractéristique distinctive de la conception de la vis utilisée est le profil à deux principes interrompus, qui permet la fixation de goupilles de mélange directement sur le fourreau. Ces vis ont une conception avec un volume particulier et un taux de compression (RC) faible ou inexistant, choisi pour assurer une capacité de production élevée (kg/h). Cette configuration optimisée garantit l’efficacité du processus de production et la qualité du produit fini.

Le fourreau est généralement composé de 4 parties : la culasse d’alimentation et la chemise, le corps extérieur du fourreau qui fait office de circuit de refroidissement, plus une chemise incorporée. Les versions proposées comprennent à la fois nitruré et bimétallique. Pour les vis, en plus de la version nitrurée, nous proposons également des modèles avec des revêtements résistants à l’usure, tels que EUV56/EUV60/EUV83.

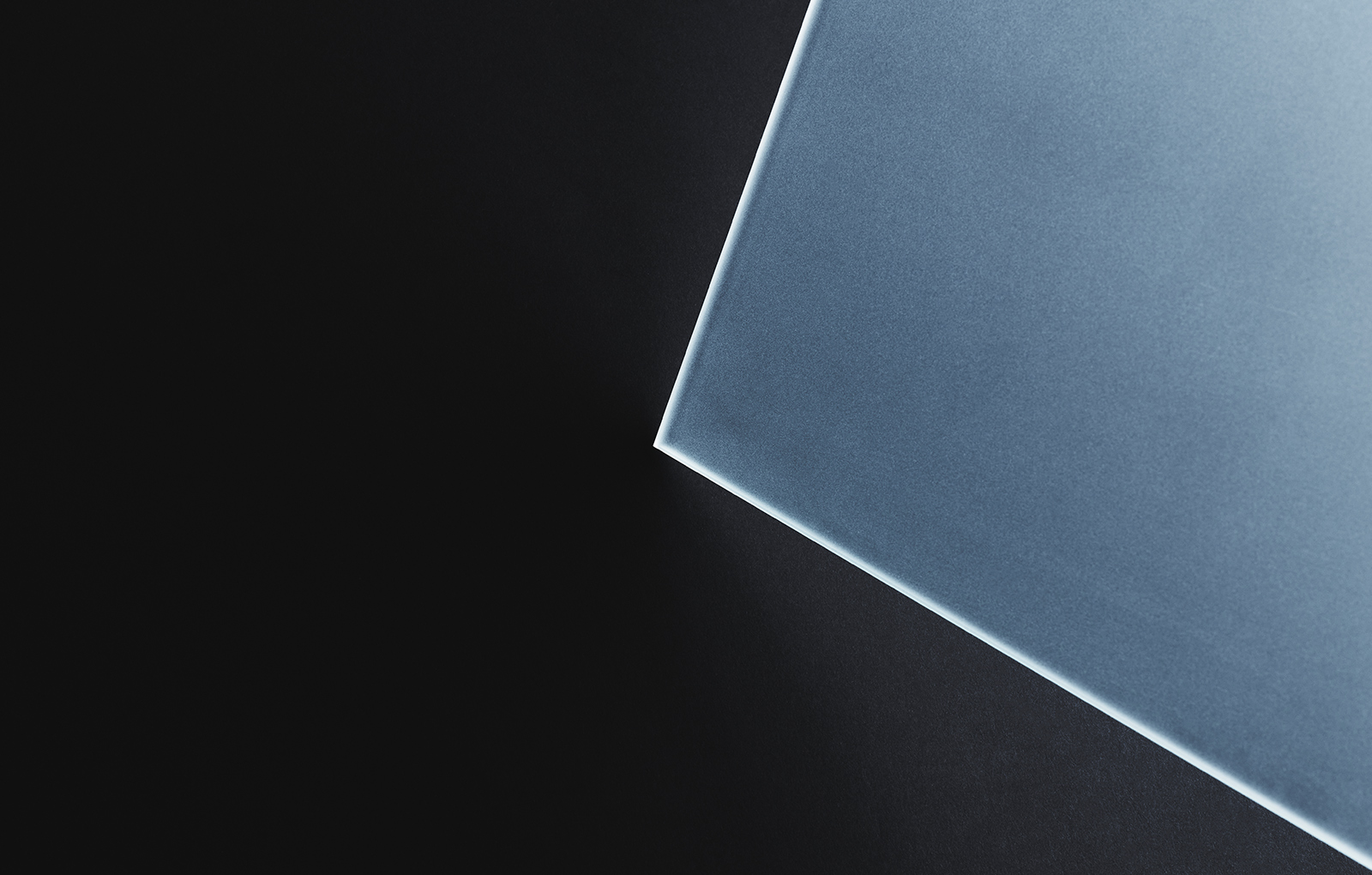

Feuille

L’extrusion de feuille nécessite des épaisseurs variant de quelques dixièmes de millimètre à quelques millimètres. Pour garantir que les plaques sont exemptes de nuances et de bulles, nous recommandons l’utilisation d’un profilé à vis de dégazage, idéal pour éliminer toute forme d’humidité et de gaz résiduels.

Pour améliorer la qualité de la masse fondue dans cette zone, nous proposons un profil à vis avec un mélangeur incorporé. Dans certains cas spécifiques, nous suggérons l’insertion d’un profil de barrière, tel que le HPE. Le fourreau est généralement équipé d’une culasse d’alimentation avec une chemise rainurée dans la zone d’alimentation. Les versions de fourreaux que nous proposons sont les classiques en acier nitruré ou en alliages bimétalliques.

Caoutchouc

Parmi les caoutchoucs de silicone couramment utilisés dans l’industrie, l’EPDM, l’EPR, le NBR et le SBR sont les plus répandus. Ces caoutchoucs, synthétiques et naturels, peuvent être alimentés sous deux formats principaux : sous forme de « bandes/rubans » ou sous forme de granulés. Le choix du format dépend du type de procédé utilisé.

Le traitement de ces caoutchoucs peut se faire par extrusion ou injection, en utilisant des vis spécifiques pour chaque méthode. Les vis disponibles, y compris le profil standard, appartiennent aux macro-familles HPS-HPB-HPE, selon qu’il s’agit de moulage ou d’extrusion. Elles se caractérisent par un faible taux de compression et un L/D court. Dans la section extrusion, les ensembles sont généralement composés d’un fourreau divisé en quatre parties : la culasse d’alimentation et la chemise, le corps extérieur du fourreau qui agit comme un circuit de refroidissement, plus une chemise incorporée, disponible en version nitrurée et bimétallique. Pour les vis, en plus de la version nitrurée, nous proposons également des modèles avec des revêtements résistants à l’usure, tels que EUV56/EUV60/EUV83. Dans la section injection, les ensembles sont généralement composés d’un fourreau et d’une vis, proposés à la fois en aciers nitrurés et en version bimétallique.

Mousse expansée

Dans la production de matériaux expansés, tels que la mousse, l’extrusion de polymères comme le polyéthylène et le polystyrène (XP) peut être réalisée de deux manières : en utilisant un agent gonflant chimique inclus dans le granulé ou par injection de gaz. L’objectif de ce procédé est de développer un matériau spongieux, utilisé pour ses propriétés d’isolation thermique et acoustique ou comme matériau de remplissage, selon les besoins spécifiques. Les systèmes en tandem sont généralement configurés comme des installations à deux étages. La première étape, primaire, gère le processus de plastification, de mélange et d’insertion de l’agent gonflant. Cela peut être réalisé avec des extrudeuses autonettoyantes à une vis ou à double vis co-rotatives. Le deuxième étage est connecté via un collecteur et s’occupe du refroidissement du matériau.

Selon le type d’extrudeuse utilisée, qu’elle soit à double vis ou monovis, nous sommes en mesure de fournir des composants de remplacement de haute technologie, adaptés à tout type d’agent gonflant utilisé.

Moulage par injection

Dans le domaine du moulage par injection, les vis Euroviti ont une longueur allant de 18 à 28 LD et sont généralement équipées de profils standards. Nos études récentes ont conduit au développement de nouveaux profils à haute performance, tels que HPS et HPB, qui permettent l’utilisation et le traitement de matériaux rebroyés jusqu’à 100 %. Ceux-ci sont particulièrement adaptés à la production de caisses de fruits et légumes et de récipients à usage courant.

Les vis à haut L/D et équipées du profil HPB permettent une vitesse élevée avec des cycles considérablement réduits. Pour les applications spéciales les plus demandées, nous proposons des solutions innovantes : le « profil dégazage », nécessaire pour éliminer l’humidité présente dans le matériau granulé/rebroyé, et les systèmes d’introduction de gaz pour le moulage de composants expansés.

Les solutions anticorrosion et résistantes à l’usure sont parmi les plus demandées dans ce secteur. Environ 90% de notre production est basée sur des ensembles bimétalliques.

Feuille pour l’alimentation

Le processus de transformation des céréales implique l’utilisation de températures allant de 30° C à 120° C. Au cours de ce processus, les céréales sont extrudées, compactées et étirées pour produire des barres, des collations et des pâtes.

Contactez-nous

Dites-nous ce dont vous avez besoin

Suivez-nous