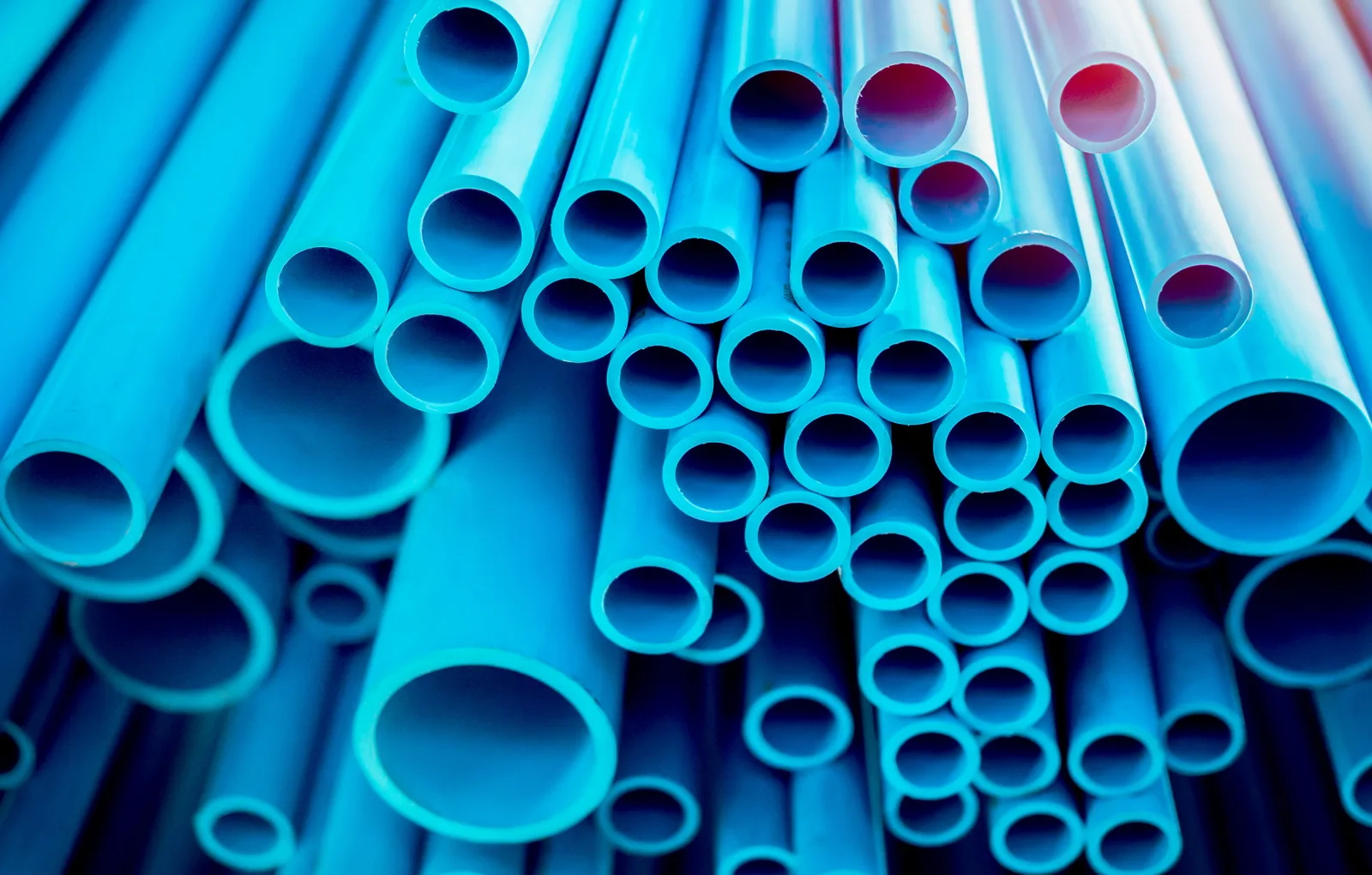

TUBO

In Euroviti, disponiamo di una doppia gamma per la realizzazione di tubi: il bivite, utilizzato per processare PVC RIGIDO, ideale per la produzione di tubi prevalentemente destinati a drenaggio e approvvigionamento idrico e scolo. Il monovite, invece, è adatto per tutti gli altri materiali, come PVC PLASTIFICATO, PE, PP, HDPE, EVA, ABS, PEXL, utilizzati per ottenere vari tipi di tubi per svariati utilizzi, quali sistemi di riscaldamento, impianti idraulici, condizionatori d’aria e altri campi di applicazione.

PROFILO

La mission di Euroviti è quella di fornire ai nostri clienti profili vite performanti, specificamente adattati per lavorare ogni tipo di materiale, al fine di esaltarne le caratteristiche qualitative. Offriamo due versioni di profili vite, una per il bivite conico e l’altra per il monovite.

FILM

Il film può essere distinto in Blow film o Cast film e i materiali comunemente processati sono PE – PP – PVC – può essere classificato in due categorie principali: Blow film e Cast film. I materiali comunemente processati in questi ambiti includono PE, PP, PVC, PA, PLA, Materbi, HDPE, LDPE, LLDPE e MDPE. Questi sono spesso combinati con percentuali di macinato, master e numerosi altri additivi.

Le viti utilizzate in questo settore variano dai 28 a 35 L/D. La scelta del profilo adottato dipende dalla lunghezza disponibile espressa in L/D e solitamente si tratta di un profilo complesso con varie specificità.

Nelle due macro-categorie, Blow film e Cast Film, si impiegano estrusori monovite, costituiti da un cilindro, un tronchetto di alimentazione con una bussola rigata internamente e una vite.

Inoltre, esistono applicazioni, seppur in numero ridotto, per la produzione di blow film in PVC Rigido. Queste sono processate con bicilindri e biviti paralleli controrotanti, generalmente proposti in acciai nitrurati o in leghe bimetalliche.

COMPOUND

Nella produzione di compound, vengono impiegate prevalentemente estrusori Bi-vite. Questi includono sia modelli paralleli controrotanti che co-rotanti, con quest’ultimi in grado di raggiungere lunghezze oltre i 50 L/D.

RICICLAGGIO

Nel settore del riciclaggio, Euroviti lavora con materiali comuni come PE, PP, PS, PMMA, ABS, PC, PLA, PVC, XPS, PET e ABS. Questi materiali provengono sia da processi post-industriali che post-consumer.

Per essere riciclati o rigenerati, i materiali di scarto vengono prima macinati, lavati, puliti ed asciugati, per poi essere introdotti in tramoggia, sia nella loro forma originale che densificata.

A seconda delle specifiche esigenze, la vite utilizzata può avere un profilo semplice, essere dotata di uno o più miscelatori e avere un profilo a barriera. Le lunghezze variano tra i 37 e i 54 L/D, a seconda del tipo di macinato da processare. Nelle versioni con maggiore L/D, è essenziale equipaggiare la vite e il cilindro con un sistema di duplice degasaggio per eliminare completamente l’umidità residua.

Dato il carattere eterogeneo del macinato, il set di equipaggiamento che raccomandiamo è di alta resistenza. Il cilindro in EUV400, una lega bimetallica, e la vite in EUV60, con riporto in lega a base di Nichel, assicurano un’efficienza duratura dell’impianto. In casi di usura più severa, suggeriamo il set d’estrusione con cilindro e vite in leghe a base di Carburo di Tungsteno, rispettivamente EUV1000W e EUV83.

SOFFIAGGIO

Il soffiaggio è una tecnologia impiegata per la produzione di articoli cavi come flaconi, contenitori per olii, prodotti cosmetici e articoli per auto. Questa tecnica utilizza vari materiali in forma di granulo, polvere, additivi e macinati.

Le viti utilizzate in questo settore hanno una lunghezza media di 24 LD. Queste possono presentare profili standard, con mixer, maddock, blister o barriera, a seconda del tipo di materiale plastico, della percentuale di macinato e master utilizzati.

Per rispondere alle richieste di massimizzazione del processo, offriamo Set di estrusione eccezionalmente performanti con L/D più lunghi della media. Questi Set sono corredati da viti speciali, come l’HPE, e abbinati a cilindri con raffreddamento e rigature elicoidali in alimentazione.

Abbiamo introdotto una nuova tecnologia che consente di eseguire rigature a spirale all’interno dei cilindri per 20 L/D. Questa innovazione permette di ridurre notevolmente gli ingombri e le dimensioni dell’impianto, favorendo un significativo risparmio energetico e riducendo così i costi di produzione.

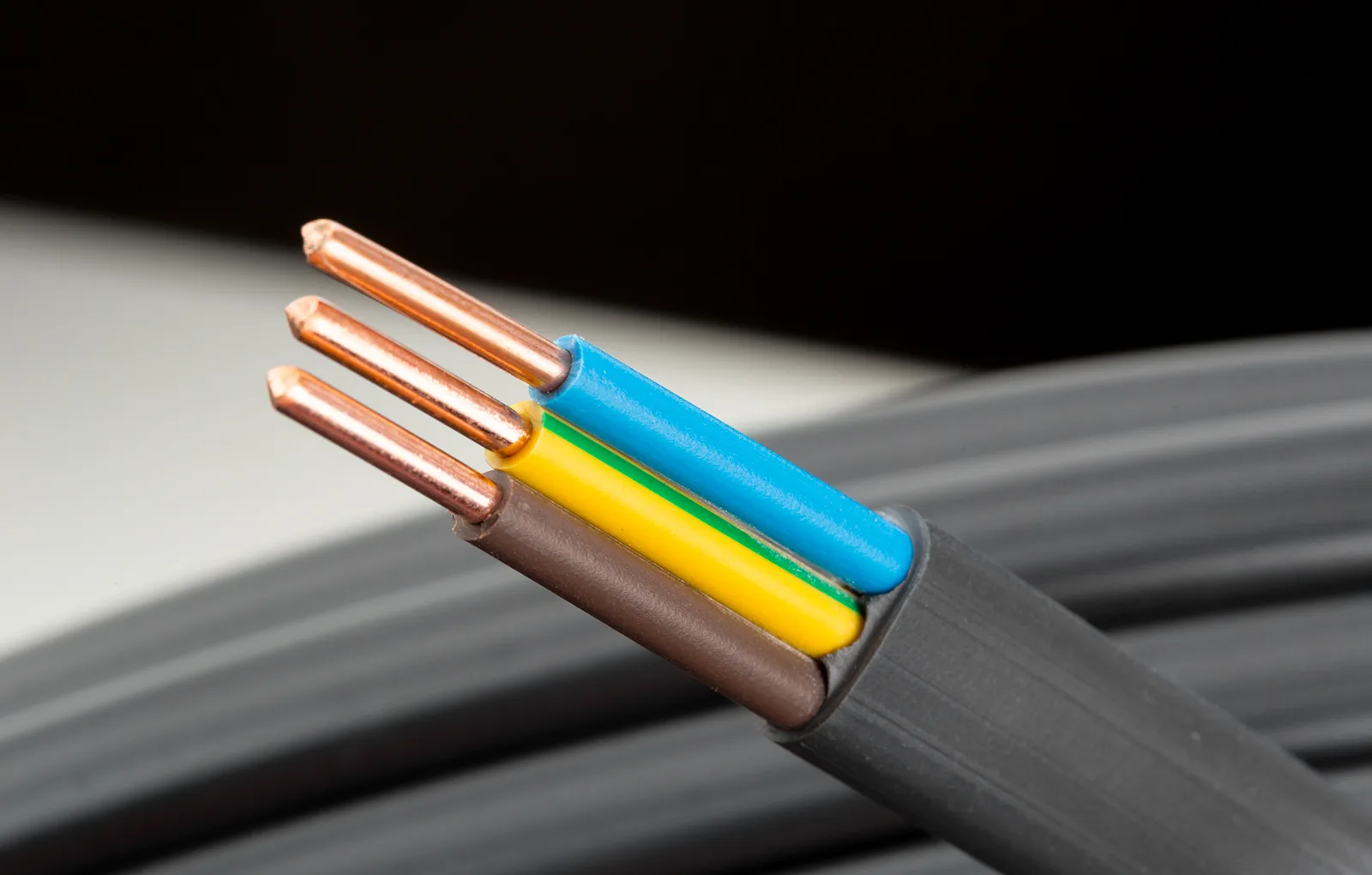

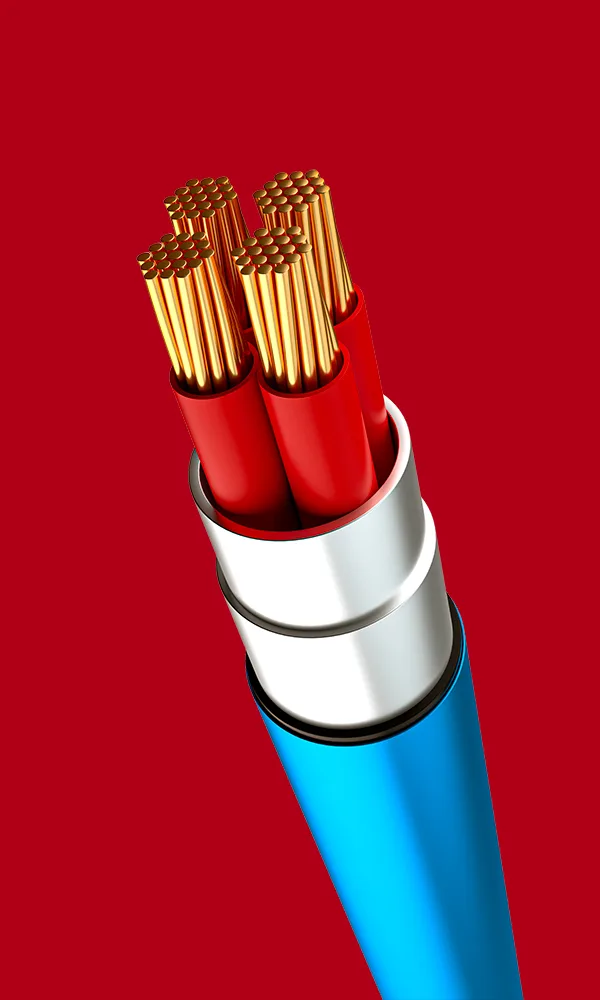

CAVO

Nella lavorazione dei cavi, è comune utilizzare una varietà di materiali come PE, PP, PVC, PU, EPDM, ecc. Le viti utilizzate in questi processi hanno tipicamente un rapporto L/D che varia tra 25 e 30.

La scelta del design della vite è cruciale per l’efficienza del processo di estrusione. Questi design variano da profili standard a quelli con miscelatore, fino ai profili a barriera, come l’HPE, progettati per migliorare la plastificazione e l’omogeneità del materiale.

Quando si tratta di lavorare con materiali più specifici e particolari, come l’HFFR o l’EPDM, è fondamentale selezionare i profili viti appropriati. In questi casi, proponiamo profili viti meno complessi, che hanno dimostrato di essere la chiave per il successo. Queste viti sono particolarmente efficaci nel gestire le peculiarità di questi materiali, assicurando un processo produttivo efficiente e prodotti di qualità superiore.

Anche per la produzione di cavi, il cilindro può essere monolitico o con un tronchetto di alimentazione separato e una bussola interna rigata. Proponiamo queste configurazioni sia in versioni nitrurate che bimetalliche.

PNEUMATICO

La produzione di pneumatici avviene attraverso un processo di estrusione che utilizza un monovite. Il materiale di partenza è composto da “fettucce di gomma”, una miscela di oltre 10 diverse mescole di gomma, sia naturale che sintetica, arricchita da riempitivi come silicio, carbonio, gesso, ecc. Dopo l’estrusione e la copertura della struttura dello pneumatico, il prodotto passa attraverso una fase di vulcanizzazione in stampi specifici. Questo processo conferisce allo pneumatico la sua forma geometrica distintiva e particolare.

Gli pneumatici sono generalmente processati con cilindri e monovite di media e grande dimensione, con un rapporto L/D relativamente corto per preservare la qualità finale del prodotto estruso.

Una caratteristica distintiva del design delle viti utilizzate è il profilo a due principi interrotti, che permette l’aggancio di pioli miscelanti direttamente sul cilindro. Queste viti presentano un design con volume particolare e un basso o inesistente rapporto di compressione (RC), scelto per assicurare un’elevata capacità produttiva (kg/h). Questa configurazione ottimizzata garantisce l’efficienza del processo produttivo e la qualità del prodotto finito.

Il cilindro è generalmente composto da 4 parti: il tronchetto e la bussola di alimentazione, il corpo esterno del cilindro che funge da circuito di raffreddamento, più una bussola incorporata. Le versioni proposte includono sia quelle nitrurate che bimetalliche. Per le viti, oltre alla versione nitrurata, offriamo anche modelli con riporti antiusura, come EUV56/EUV60/EUV83.

FOGLIA

L’estrusione di foglia produce lastre con spessori variabili dai decimi di millimetro ai millimetri. Per garantire che le lastre siano prive di sfumature e bolle, raccomandiamo l’utilizzo di un profilo vite a degasaggio, ideale per eliminare ogni forma di umidità e gas residui.

Per migliorare la qualità del fuso in questo ambito, proponiamo un profilo vite con un miscelatore incorporato. In alcuni casi specifici, suggeriamo l’inserimento di un profilo a barriera, come ad esempio l’HPE.

Il cilindro è generalmente dotato di un tronchetto di alimentazione con una bussola rigata nella zona di alimentazione. Le versioni di cilindri che offriamo sono le classiche in acciaio nitrurato o in leghe bimetalliche.

GOMMA

Tra le gomme siliconiche comunemente impiegate nell’industria, l’EPDM, l’EPR, l’NBR e l’SBR sono le più diffuse. Queste gomme, sia sintetiche che naturali, possono essere alimentate in due formati principali: come “bandella/fettuccia” o in forma di granuli. La scelta del formato dipende dal tipo di processo impiegato.

Il processo di lavorazione di queste gomme può avvenire attraverso estrusione o iniezione, utilizzando viti specifiche per ciascun metodo. Le viti disponibili, tra cui il profilo standard, rientrano nelle macro famiglie HPS-HPB-HPE, a seconda che si tratti di stampaggio o estrusione. Queste sono caratterizzate da un basso rapporto di compressione e una lunghezza di 15-20 L/D.

Nella sezione di estrusione, i set sono generalmente composti da un cilindro diviso in quattro parti: tronchetto e bussola di alimentazione, corpo esterno del cilindro che funge da circuito di raffreddamento, più una bussola incorporata, disponibili sia in versione nitrurata che bimetallica. Per le viti, oltre alla versione nitrurata, offriamo anche modelli con riporti antiusura, come EUV56/EUV60/EUV83.

Nella sezione di iniezione, i set sono generalmente composti da cilindro e vite, offerti sia in acciai da nitrurazione sia nella versione bimetallica.

FOAM ESPANSI

Nella produzione di materiali espansi, come i foam, l’estrusione di polimeri quali il PE (Polietilene) e il PS (Polistirene/XPS) si può effettuare in due modi: mediante l’utilizzo di un espandente chimico incluso nel granulo o attraverso l’iniezione di gas. L’obiettivo di questo processo è sviluppare un materiale spugnoso, utilizzato per le sue proprietà di isolamento termico e acustico o come materiale riempitivo, a seconda delle necessità specifiche.

I sistemi Tandem sono generalmente configurati come impianti a due stadi. Il primo stadio, primario, gestisce il processo di plastificazione, miscelazione e l’inserimento del gas espandente. Questo può essere realizzato con estrusori mono-vite o bi-vite co-rotanti autopulenti. Il secondo stadio è collegato tramite un collettore e si occupa del raffreddamento del materiale.

A seconda del tipo di estrusore impiegato, sia esso bivite o monovite, siamo in grado di fornire componenti di ricambio ad alto profilo tecnologico, adatti a qualsiasi tipo di gas espandente utilizzato.

STAMPAGGIO AD INIEZIONE

Nel campo dello stampaggio ad iniezione, le viti di Euroviti hanno una lunghezza compresa tra 20 e 28 LD e sono generalmente dotate di profili standard. I nostri studi recenti hanno portato allo sviluppo di nuovi profili ad alte prestazioni, come gli HPS e HPB, che permettono lo stampaggio di materiali fino al 100% di macinato. Questi sono particolarmente adatti per la realizzazione di cassette ortofrutticole e contenitori di uso comune.

Le viti con un L/D elevato e corredate dal profilo HPB consentono una velocità di stampaggio con cicli molto ridotti. Per le applicazioni speciali più richieste, offriamo alcune soluzioni innovative: il profilo a “degasaggio”, necessario per rimuovere l’umidità presente nel granulo/macinato, e sistemi di introduzione di gas per lo stampaggio di componenti espansi.

Le soluzioni anticorrosive e antiusura sono tra le più richieste nel nostro settore. Circa il 90% della nostra produzione si basa su set bimetallici.

INDUSTRIA ALIMENTARE

Il processo di trasformazione dei cereali coinvolge l’uso di temperature che variano dai 30°C ai 120°C. Durante questo processo, i cereali vengono estrusi (attraverso viti per estrusori alimentari), compattati e trafilati per produrre barrette, snack e pasta.

CONTATTACI

Raccontaci di cosa hai bisogno

Follow us